L’aumento dei costi energetici e dei carburanti sta imponendo all’industria ceramica nuove strategie per garantire qualità e sostenibilità. Tra i parametri più critici spicca il contenuto di umidità, spesso sottovalutato ma determinante per la stabilità del processo e la conformità del prodotto finito.

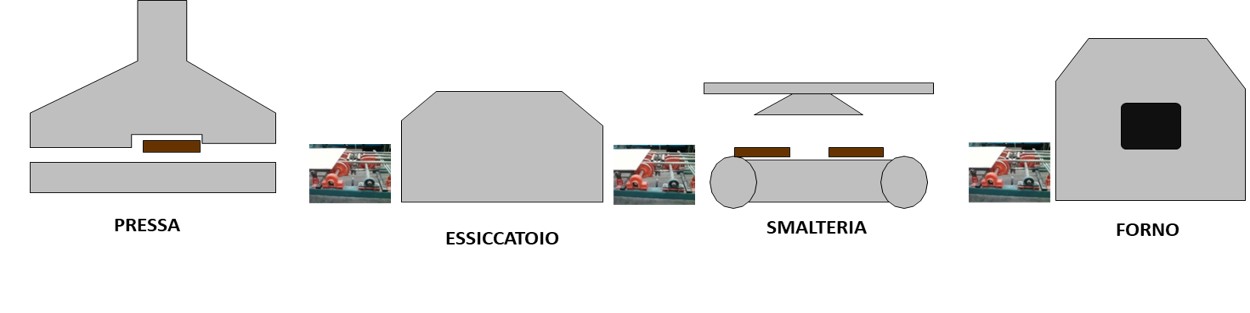

Il processo ceramico è un sistema complesso e interconnesso, in cui le operazioni unitarie – atomizzazione, formatura, essiccamento, smaltatura e cottura – non sono indipendenti tra loro. Ogni fase condiziona direttamente quella successiva: un errore di gestione in un punto della linea si traduce inevitabilmente in inefficienze, difetti qualitativi o sprechi nelle fasi a valle.

Perché l’umidità è un parametro critico

Un contenuto di umidità non corretto influisce direttamente su:

- Densità apparente dei corpi verdi pressati.

- Porosità e permeabilità dei semilavorati.

- Stabilità dimensionale in cottura.

Bastano variazioni di ±0,2–0,5% per determinare differenze significative: deformazioni, cavillature, fratture o addirittura esplosioni durante la cottura, dovute alla vaporizzazione istantanea dell’acqua intrappolata.

Atomizzazione: stabilizzare il granulato

L’atomizzazione è la fase in cui la barbottina viene trasformata in granulato con distribuzione granulometrica controllata, scorrevolezza adeguata e contenuto di umidità uniforme.

Il parametro chiave è l’umidità residua del granulato, che deve mantenersi entro un intervallo ristretto (tipicamente 5–7% p/p). Il parametro più influente è proprio l’umidità residua del granulato, che deve essere mantenuta entro un intervallo ottimale (tipicamente 5–7% p/p, a seconda della composizione e della destinazione d’uso).

Un valore non corretto influisce negativamente sulle proprietà fisiche della polvere:

- Umidità eccessiva → formazione di agglomerati, riduzione della scorrevolezza, instabilità nella curva granulometrica.

- Umidità insufficiente → granulato friabile, aumento della polverosità e perdita di omogeneità.

L’adozione di un analizzatore NIR in linea all’uscita dell’atomizzatore consente di monitorare in tempo reale la variazione di umidità, fornendo un segnale continuo al sistema di controllo. In questo modo è possibile regolare automaticamente:

- la portata d’acqua in ingresso all’impasto,

- la temperatura e il flusso dell’aria calda,

- la curva di essiccamento interna all’atomizzatore.

Il risultato è la stabilizzazione del contenuto di umidità entro tolleranze ristrette (<±0,2%), con benefici diretti sulla ripetibilità di pressatura, sulla qualità dimensionale delle piastrelle e sul consumo energetico specifico dell’impianto.

Formatura: densità apparente sotto controllo

La fase di formatura tramite pressatura meccanica o idraulica trasforma il granulato atomizzato in corpi verdi con densità, dimensioni e caratteristiche strutturali definite.

Il parametro critico in questa fase è la densità apparente del corpo pressato, direttamente correlata al contenuto di umidità del granulato di alimentazione.

- Umidità eccessiva:

- riduzione della scorrevolezza del granulato e riempimento non uniforme della cavità dello stampo,

- incremento della plasticità con conseguente formazione di corpi troppo compatti o con gradienti di densità interni,

- maggiore variabilità del ritiro lineare in cottura.

- Umidità insufficiente:

- granulato eccessivamente secco e poco plastico,

- fenomeni di sbriciolamento e cavillature interne durante la pressatura,

- difficoltà nel raggiungimento della densità target e aumento della porosità residua.

L’installazione di un analizzatore NIR in linea all’uscita delle presse consente di stimare in continuo il contenuto di umidità residua e, per correlazione, la densità apparente media dei supporti crudi. Il sistema può inviare un segnale al PLC di pressa per regolare automaticamente:

- la pressione massima del ciclo,

- i tempi di mantenimento in pressione,

- la velocità di riempimento dello stampo.

Grazie a questa regolazione in anello chiuso è possibile:

- mantenere la densità apparente entro tolleranze ristrette (<±0,5%),

- ridurre la dispersione dimensionale (calibri) dei corpi verdi,

- minimizzare i difetti che si manifesterebbero nelle fasi di smaltatura e cottura,

- incrementare la ripetibilità e l’affidabilità del processo produttivo.

Essiccamento: bilanciare tempi e tensioni interne

La fase di essiccamento ha l’obiettivo di rimuovere l’acqua libera e quella igroscopica residua presente nei corpi crudi.

La corretta gestione della cinetica di essiccamento è essenziale per evitare tensioni interne che possono provocare deformazioni, microfessurazioni o collassi strutturali.

- Essiccamento troppo rapido → formazione di gradienti di umidità tra superficie e nucleo del pezzo, con conseguente insorgere di fessurazioni e tensioni interne.

- Essiccamento troppo lento → aumento dei tempi ciclo, maggiore consumo energetico specifico e rischio di sovraessiccamento con perdita di integrità superficiale.

Il monitoraggio in continuo del contenuto d’acqua mediante analizzatori NIR consente di ottimizzare i profili termici e di ventilazione delle celle di essiccamento, riducendo i consumi energetici e migliorando la stabilità dimensionale dei pezzi.

Cottura: prevenire deformazioni ed esplosioni

La cottura rappresenta la fase più critica del processo ceramico, in quanto trasforma irreversibilmente il corpo crudo in materiale sinterizzato.

L’introduzione in forno di corpi con umidità residua non correttamente eliminata comporta rischi elevati:

- deformazioni strutturali,

- fessurazioni lungo i bordi,

- fratture esplosive dovute alla vaporizzazione istantanea dell’acqua interna.

L’impiego di analizzatori a radiofrequenza prima della cottura consente di determinare in tempo reale il contenuto d’umidità volumetrico dell’intera piastrella, con elevata sensibilità anche a basse concentrazioni.

Questa informazione consente di:

- escludere automaticamente dalla linea i pezzi non conformi,

- prevenire danni al forno e ridurre i fermi impianto,

- garantire uniformità di comportamento in cottura,

- stabilizzare il ritiro lineare e le caratteristiche meccaniche finali.

Un approccio integrato al controllo del processo

Il contenuto di umidità, spesso considerato un parametro di base, riveste in realtà un ruolo determinante nella stabilità e nell’efficienza del processo ceramico.

La sua influenza si estende a tutte le fasi produttive: dalla preparazione del granulato in atomizzazione, alla compattazione e densità dei corpi verdi in formatura, fino alla cinetica di rimozione dell’acqua in essiccamento e alla stabilità dimensionale durante la cottura.

L’esperienza industriale dimostra che anche variazioni minime (±0,2–0,5% p/p) possono tradursi in difetti rilevanti nel prodotto finale, con costi aggiuntivi in termini di scarti, rilavorazioni e consumi energetici.

Per queste ragioni, la misura tradizionale a campione in laboratorio non è più sufficiente:

- non intercetta le variazioni dinamiche del processo,

- non consente la regolazione in tempo reale,

- fornisce dati discontinui che non supportano logiche predittive.

L’adozione di analizzatori NIR e a radiofrequenza in linea permette invece di:

- monitorare in continuo l’umidità con tempi di risposta dell’ordine dei millisecondi,

- regolare automaticamente i parametri critici (aria di atomizzazione, pressione di pressatura, curve di essiccamento),

- garantire uniformità dimensionale e meccanica delle piastrelle,

- ridurre il consumo energetico specifico dell’impianto,

- integrare i dati nei sistemi di supervisione e automazione secondo i criteri di Industria 4.0.

In un contesto caratterizzato da volatilità dei costi energetici e standard qualitativi sempre più stringenti, il controllo in tempo reale dell’umidità non deve essere considerato un’opzione, ma una condizione tecnica necessaria per garantire competitività, sostenibilità e affidabilità produttiva nel settore ceramico.

Una panoramica completa delle soluzioni disponibili è consultabile al seguente link:

👉 Controllo qualità nella ceramica – Fioproin