L’impennata dei costi energetici e i rincari sui carburanti hanno reso prioritario per le industrie ceramiche un controllo accurato, in tempo reale, dell’umidità durante tutte le fasi produttive.

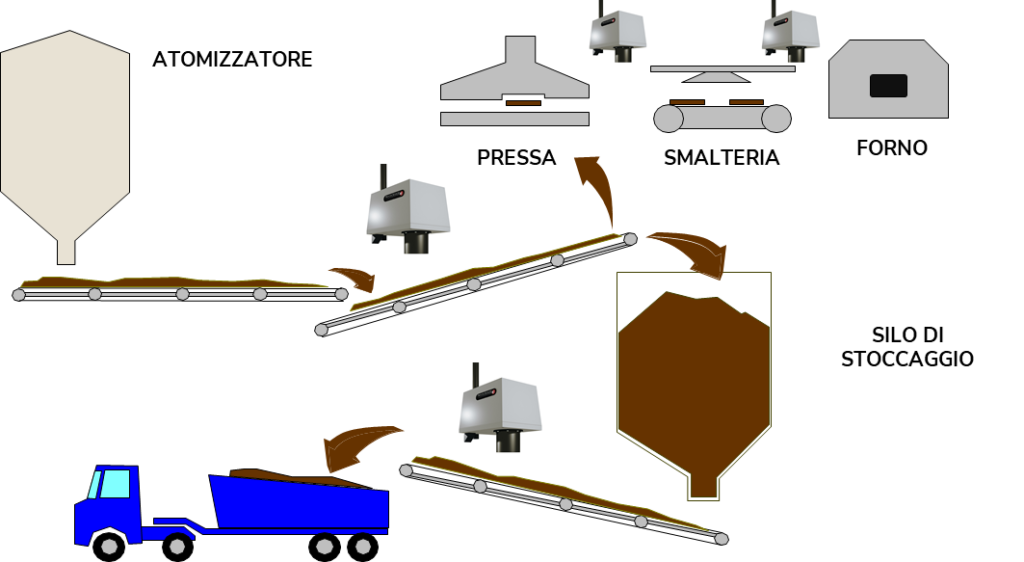

Le diverse operazioni unitarie che compongono il processo ceramico (atomizzazione, formatura, essiccamento, smaltatura, cottura) non sono indipendenti. L’output di uno rappresenta l’input per il successivo.

Pertanto, il controllo del contenuto di umidità nella polvere di pressatura condiziona la densità apparente dei corpi di piastrelle pressate, che a sua volta influenza il ritiro lineare dei pezzi durante la cottura.

L’esecuzione inadeguata di qualsiasi fase del processo non riguarda solo lo sviluppo delle fasi successive, ma anche delle caratteristiche dei semilavorati (porosità, permeabilità, ecc.) oltre che del prodotto finito.

Il processo di produzione delle piastrelle di ceramica è essenzialmente un insieme di interconnessi fasi che trasformano progressivamente le materie prime di partenza in quelle finite.

Il controllo automatico non può e non deve limitarsi a singole fasi.

Il controllo completo del processo è un approccio la cui applicazione consentirebbe di avere informazioni (e non solo dati) sul processo, al fine di ottimizzare la produzione e tessere in modo completo e rilevare i punti deboli.

Atomizzazione

Un controllo in continuo in linea dell’umidità all’uscita dell’atomizzatore permetterebbe una miglior regolazione dello stesso con risparmio di energia e riduzione degli scarti.

Il valore di umidità contenuto nell’argilla atomizzata o macinata a secco, nella produzione delle piastrelle ceramiche, è critico per varie ragioni. Se questo valore è troppo elevato nella pressa le piastrelle non si formano nel modo adeguato e saranno troppo flessibili. Se il valore di umidità è troppo basso si potranno sbriciolare e ancora come prima non si formeranno nel modo corretto.

Formatura

L’umidità influenza la densità apparente dell’argilla e le dimensioni finali delle piastrelle, parametri critici, che intaccano direttamente le caratteristiche tecniche ed estetiche del prodotto finale.

Un sistema di controllo dell’umidità all’uscita presse consentirebbe la regolazione continua ed automatica della pressione massima del ciclo di pressatura in base alle variazioni dell’umidità della polvere atomizzata, in modo da mantenere costante nel tempo la densità media apparente dei supporti appena pressati.

Questo sistema permette di stimare la densità apparente media dei corpi in linea entro i margini di variazione prefissati, riducendo sensibilmente la percentuale di calibri

Tale valore è di fondamentale importanza, in quanto errori in questa fase produttiva possono portare gravi danni economici nelle fasi di lavorazione successiva.

Cottura

Dopo la formatura tutti i prodotti ceramici devono essere sottoposti ad un conveniente periodo di essiccamento, il cui scopo è quello di eliminare la maggior parte dell’acqua dell’impasto e igroscopica che contengono. Quest’acqua deve essere rimossa prima della cottura perché il rapido riscaldamento di un impasto umido dentro in forno provocherebbe deformazioni e fenditure, se non addirittura la frantumazione ed esplosione della piastrella stessa.

Per questo l’utilizzo del nostro analizzatore di umidità a radiofrequenza prima della fase di cottura permetterebbe di definire l’umidità dell’intera piastrella in tempo reale evitando eventuali danni a carico del forno, perdite di tempo dovute al ripristino della linea, mancanza di produzione e dispendio energetico.